ดูบทความ

ดูบทความการปรับปรุงคุณภาพด้วยวงจร PDCA (ระดับการจัดการงานประจำวัน)

การปรับปรุงคุณภาพด้วยวงจร PDCA (ระดับการจัดการงานประจำวัน)

การบริหารคุณภาพด้วยวงจร PDCA (ระดับการจัดการงานประจำวัน)

%20%E0%B8%81%E0%B8%B2%E0%B8%A3%E0%B8%9B%E0%B8%A3%E0%B8%B1%E0%B8%9A%E0%B8%9B%E0%B8%A3%E0%B8%B8%E0%B8%87%E0%B8%84%E0%B8%B8%E0%B8%93%E0%B8%A0%E0%B8%B2%E0%B8%9E%E0%B8%94%E0%B9%89%E0%B8%A7%E0%B8%A2%E0%B8%A7%E0%B8%87%E0%B8%88%E0%B8%A3%20PDCA%20(1110x476).jpg)

ความสามารถหรือความได้เปรียบในการแข่งขันของธุรกิจ (Competitive Advantage) ย่อมเป็นที่ต้องการของทุกองค์กร ความสามารถนำไปสู่ส่วนแบ่งทางการตลาดและผลกำไรที่สูงขึ้น การได้มาซึ่งความสามารถต้อง “วิเคราะห์องค์กร” (Organizational Analysis) หรือ “มองลึก” เข้าไปภายในองค์กรว่าทรัพยากร (Resources) ใดจัดเป็นจุดแข็งขององค์กรที่ก่อให้เกิดความสามารถหรือความได้เปรียบดังกล่าว โดยปกติแล้วทรัพยากรภายในองค์กรหมายถึง สินทรัพย์ สมรรถนะ กระบวนการ ทักษะ ความรู้ และประสบการณ์ที่องค์กรมีอยู่นั่นเอง

การบริหารเพื่อคุณภาพโดยรวม (Total Quality Management – TQM) เป็นแนวทางการบริหารรูปแบบหนึ่งที่เน้นบริหารและจัดการทรัพยากรภายในองค์กรให้เกิดประสิทธิภาพ ด้วยการดำเนินงานด้วยความร่วมมือจากบุคลากรในทุกฝ่ายงานและทุกลำดับชั้นอย่างมีระบบ โดยการตัดสินใจด้วยเหตุและผล เพื่อจุดมุ่งหมายคือการประกันคุณภาพโดยรวมให้แก่ลูกค้า (Quality Assurance – QA) – ซึ่งระบบการบริหารเพื่อคุณภาพโดยรวมหรือ TQM จะเป็นการบริหารที่ส่งเสริมและสนับสนุนให้องค์กรมีความแข็งแกร่ง ตลอดจนมีความสามารถในการแข่งขัน

การบริหารเพื่อคุณภาพโดยรวมสามารถแบ่งได้เป็น 2 ระดับ คือ

1) การบริหารโดยนโยบาย (Policy Management – PM) เป็นการกำหนดทิศทางในการดำเนินงานให้กับบุคลการฝ่ายงานต่าง ๆ ซึ่งการดำเนินงานมีจุดเน้นให้เกิดการปรับปรุงอย่างก้าวกระโดดและมีการดำเนินงานไปในทิศทางเดียวกัน (Alignment)

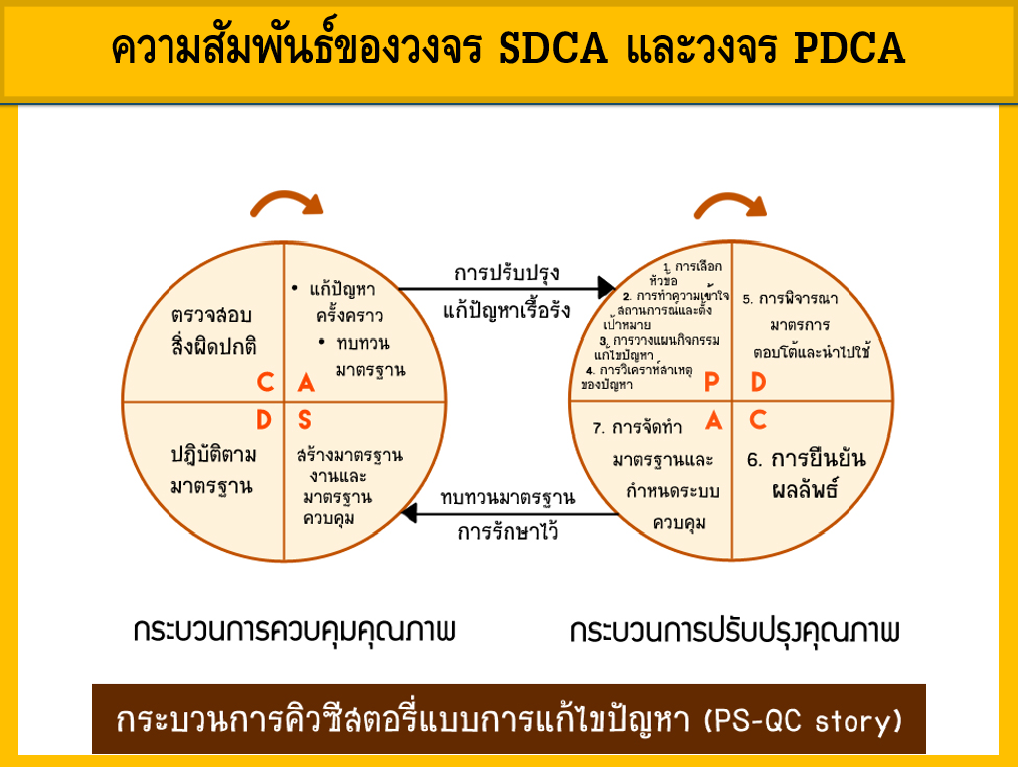

2) การจัดการงานประจำวัน (Daily Management – DM) เป็นการกำหนดถึงกิจกรรมเชิงจัดการที่จำเป็นและดำเนินการให้งานในความรับผิดชอบของแต่ละแผนกบรรลุวัตถุประสงค์อย่างมีประสิทธิภาพ โดยการบรรลุวัตถุประสงค์อยู่บนพื้นฐานของกระบวนการควบคุมคุณภาพ (SDCA) และยังครอบคลุมถึงกระบวนการปรับปรุงคุณภาพ (PDCA) ซึ่งการจัดการงานประจำวันต้องมีความสอดคล้องกับการบริหารโดยนโนบาย

“การจัดการงานประจำวัน (Daily Management – DM) เป็นการกำหนดถึงกิจกรรมเชิงจัดการที่จำเป็นและดำเนินการให้งานในความรับผิดชอบของแต่ละแผนกบรรลุวัตถุประสงค์อย่างมีประสิทธิภาพ โดยการบรรลุวัตถุประสงค์อยู่บนพื้นฐานของกระบวนการควบคุมคุณภาพ (SDCA) และยังครอบคลุมถึงกระบวนการปรับปรุงคุณภาพ (PDCA)” ในบทความนี้จะกล่าวถึง การปรับปรุงคุณภาพด้วยวงจร PDCA ในระดับการจัดการงานประจำวัน การจัดการงานประจำวันเป็นการแก้ไขปัญหาคุณภาพ เพื่อควบคุมคุณภาพของงานในกระบวนการที่แต่ละแผนกรับผิดชอบ ซึ่งมีความสอดคล้องกับการบริหารโดยนโยบายดังกล่าวข้างต้น โดยการจัดการงานประจำวันมีลักษณะเฉพาะในรูปแบบที่สอดคล้องกับคิวซีสตอรี่แบบแก้ไขปัญหา (PS – QC Story) ซึ่งประกอบด้วยกระควบคุมคุณภาพและกระบวนการปรับปรุงคุณภาพ โดยกระบวนการควบคุมคุณภาพและกระบวนการปรับปรุงคุณภาพสามารถรียกอีกชื่อหนึ่งว่า “วงจร SDCA” และ “วงจร PDCA” ตามลำดับ ซึ่งวงจรทั้งสองมีความสัมพันธ์ดังรูปนี้

กระบวนการควบคุมคุณภาพ (SDCA) กระบวนการเริ่มต้นที่การสร้างมาตรฐานงานและมาตรฐานการควบคุม (S – Standard) เช่น คู่มือการทำงาน แผนภูมิควบคุม ระบบ 5ส หรือ Visual Control เป็นต้น จากนั้นผู้ปฏิบัติงานจึงดำเนินงานให้สอดคล้องกับมาตรฐานและเกณฑ์ที่กำหนด (D – Do) ซึ่งก่อนที่จะดำเนินงานได้ผู้ปฏิบัติงานต้องได้รับการสอนจากหัวหน้างานก่อนเสมอ (On the Job training – OJT) ขณะปฏิบัติงานต้องมีการตรวจสอบว่าจุดควบคุม (Control Point) หรือผลลัพธ์ที่ต้องการมีค่าอยู่ในระดับควบคุมที่ต้องการหรือไม่ เช่น ความยาวต้องอยู่ช่วง 10+/-0.2 เซนติเมตร หรือ 9.8-10.2 เซนติเมตร ถ้าค่าอยู่นอกช่วงดังกล่าวอย่างคาดการณ์ไม่ได้ถือว่าเกิดปัญหาคุณภาพขึ้น โดยสาเหตุของปัญหานี้มีไม่มากและสามารถระบุได้จากผู้อยู่หน้างาน และเราจะเรียกว่าเป็น “ปัญหาครั้งคราว (Sporadic Problem)” และเรียกสาเหตุของปัญหานี้ว่า “สาเหตุที่สามารถระบุได้ (Assignable Cause)”

ในกระบวนการควบคุมคุณภาพ ผู้ปฏิบัติงานต้องแก้ไขปัญหาครั้งคราวให้สำเร็จ พร้อมพิจารณาทบทวนหรือแก้ไขมาตรฐานต่าง ๆ (A – Action) ดังนั้นถ้าในกระบวนการมีแต่ปัญหาชั่วคราวเกิดขึ้น การแก้ปัญหาคุณภาพจะถูกดำเนินการให้แล้วเสร็จ โดยไม่ต้องวิเคราะห์หารากสาเหตุ ดังนั้นกระบวนการควบคุมภาพสามารถเรียกได้อีกชื่อว่า “กระบวนการรักษาคุณภาพ”

แต่ถ้าปัญหาคุณภาพที่เกิดขึ้นมีลักษณะดำรงอยู่ในสภาพอย่างนั้น เช่น ความยาวมีค่า 9.7, 9.6, 9.65, 9.68, 9.71, 9.55, 9.58 เป็นต้น โดยมีสาเหตุมาจากระบบงานต่าง ๆ อันได้แก่ คน (Man) เครื่องจักร (Machine) วัตถุดิบ (Material) วิธีการ ( Method) และสภาพแวดล้อม (Environment) หรือ 4M + 1E ซึ่งมีการเปลี่ยนแปลงอย่างน้อยหนึ่งปัจจัย (สาเหตุ) หรือหลายปัจจัย หรือหลายปัจจัยซ้อนทับกัน โดยการเปลี่ยนแปลงของปัจจัยเหล่านี้จะส่งผลให้ผลการดำเนินงานเกิดการเปลี่ยนแปลง หรือกล่าวได้ว่ามีความเบี่ยงเบนของผลการดำเนินงานที่เกิดขึ้นจริง (Actual Performance) จากผลการดำเนินงานที่ควรจะเป็น (Should Performance) และเราจะเรียกว่าเป็น “ปัญหาเรื้อรัง (Chronic Problem)” โดยเราจะไม่แก้ปัญหาเรื้อรังในกระบวนการควบคุมคุณภาพ เนื่องจากปัญหามีสาเหตุจากระบบต่าง ๆ ที่ไม่สามารถระบุได้อย่างชัดเจนจากผู้อยู่หน้างาน ต้องอาศัยการวิเคราะห์หาสาเหตุอย่างเป็นระบบ

กระบวนการปรับปรุงคุณภาพ (PDCA) คือ การแก้ปัญหาเรื้อรังด้วยการวางแผนอย่างอย่างเป็นระบบ – กระบวนการเริ่มต้นที่การวางแผนแก้ปัญหา (P - Plan) ซึ่งมีรายละเอียด 4 ข้อ ได้แก่

1) การนิยามปัญหาคุณภาพ หมายถึง การกำหนดปัญหาให้ชัดเจนและมีลักษณะเฉพาะเจาะจง เช่น ชุดเกี่ยวถุงพลาสติกในกระบวนการบรรจุ A หยุดทำงาน ความหนืดของสบู่เหลวมีค่าต่ำกว่า 1,500 poise เป็นต้น อย่ากำหนดปัญหาในเชิงนามธรรม เช่น ประสิทธิภาพตกต่ำ คุณภาพไม่ได้

2) การวิเคราะห์ปัญหาและตั้งเป้าหมาย หมายถึง การทำความเข้าใจกับสถานการณ์ต่าง ๆ ที่เกิดขึ้นว่าปัญหามีลักษณะอย่างไร เกิดขึ้นมาได้อย่างไร และมาจากกระบวนการใด เมื่อมีความชัดเจนกับปัญหาแล้ว จึงกำหนดเป้าหมายแก้ปัญหา

3) การวิเคราะห์สาเหตุรากเหง้าของปัญหา หมายถึง การค้นรากสาเหตุด้วยเทคนิคการถามทำไม 5 ครั้ง (5 Why Technique) เครื่องมือที่สนับสนุนการวิเคราะห์สาเหตุคือ แผนผังก้างปลา (Fish Bone Diagram) หรืออาจใช้ Why – Why Diagram ก็ได้ และที่สำคัญรากสาเหตุที่เจอต้องนำไปสู่ “การแก้ปัญหาและป้องกันไม่ให้ปัญหานั้นเกิดซ้ำขึ้นอีก”

(อ่านบทความ “ข้อกำหนด 10 ประการ ของการวิเคราะห์รากสาเหตุ”)

4) การกำหนดมาตรการแก้ไขปัญหา หมายถึง การนำรากสาเหตุมากำหนดมาตรการแก้ไขที่สมเหตุสมผล เพื่อการป้องกันการเกิดซ้ำของปัญหา โดยมาตรการแก้ไขต้องพิจารณา 3 ประเด็นต่อไปนี้ประกอบด้วย

- ผลกระทบ (Effect) คือ ผลลัพธ์ของการแก้ปัญหามีประสิทธิภาพสูงหรือต่ำ

- ความเป็นไปได้ (Feasibility) คือ มาตรการแก้ไขมีความเป็นไปได้ในแง่เทคโนโลยี งบประมาณ และความพร้อมของบุคลากรหรือไม่

- ความคุ้มค่า (Economy) คือ การพิจารณาถึงความคุ้มค่าทางเศรษฐศาสตร์ในเงินลงทุนกับมาตรการแก้ไข

กระบวนการวางแผนแก้ปัญหา (P – Plan) เสร็จสิ้นแค่นี้ หลังจากนั้นต้องเข้าสู่กระบวนการ D C และ A ดังนี้

5) การนำมาตรการแก้ไขไปใช้ (Do) หมายถึง การนำมาตรการแก้ไขไปดำเนินการตามแผนที่วางไว้

6) การวัดผลและการยืนยันผลลัพธ์ (C – Check) หมายถึง การตรวจสอบผลลัพธ์ที่เกิดขึ้นว่าเป็นอย่างไรโดยการเปรียบเทียบกับเป้าหมายที่ตั้งไว้

7) การป้องกันการเกิดซ้ำด้วยการจัดทำมาตรฐาน (A – Act) หมายถึง ปัญหาที่ได้รับการแก้ไขแล้วต้องได้รับการป้องกันการเกิดซ้ำ โดยการปรับปรุงหรือจัดทำมาตรฐานวิธีการทำงาน (Work Instruction – WI) และการจัดทำมาตรฐานการควบคุม เพื่อให้ทราบถึง “สภาวะปกติ” ของกระบวนการ

โดยสรุปการบริหารเพื่อคุณภาพโดยรวม (Total Quality Management – TQM) มีจุดมุ่งหมายคือการประกันคุณภาพโดยรวมให้แก่ลูกค้า (Quality Assurance – QA) ให้ลูกค้าเกิดพึงพอใจในสินค้าและบริการ เกิดการซื้อซ้ำ ซึ่งส่งผลให้ธุรกิจอยู่รอดและเติบโตขึ้น เมื่อมีปัญหาคุณภาพ (ปัญหาชั่วคราวหรือปัญหาเรื้อรัง) เกิดขึ้นจำเป็นอย่างยิ่งที่ต้องเข้าสู่กระบวนการรักษาคุณภาพ (วงจร SDCA) หรือกระบวนการปรับปรุงคุณภาพ (วงจร PDCA) เพื่อทำให้ระดับของคุณภาพกลับเข้าสู่สภาพดีดังเดิม

(เครดิต: เรียบเรียงข้อมูลจากหนังสือ “TQM การบริหารเพื่อคุณภาพโดยรวม อ.กิติศักดิ์ พลอยพานิชเจริญ”)

16 สิงหาคม 2562

ผู้ชม 17706 ครั้ง